एक्सट्रूज़न मोल्ड के बारे में तकनीकी ज्ञान

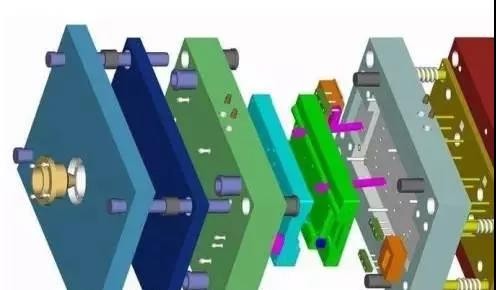

एक्सट्रूज़न मोल्ड एक प्रकार का आकार देने वाला मोल्ड है, लेकिन उसका निर्वहन करने का तरीका एक्सट्रूज़निंग क्रिया द्वारा प्राप्त किया जाता है। यह एल्यूमीनियम प्रकार की संरचनाओं में व्यापक रूप से उपयोग किया जाता है और इसका उपयोग प्लास्टिक के हिस्सों में भी किया जाता है। एक्सट्रूडर के सामने के छोर पर, यह एक पाइप या एक प्रकार के रूप में प्रयोग किया जाता है। संक्षेप में, साँचे वे उपकरण हैं जिनका उपयोग वस्तुओं को आकार देने के लिए किया जाता है। इस उपकरण में विभिन्न भाग होते हैं। अलग-अलग सांचों में अलग-अलग हिस्से होते हैं। यह मुख्य रूप से ढाला सामग्री की भौतिक स्थिति को बदलकर वस्तु के आकार का एहसास करता है। ;

प्रसंस्करण मोल्ड को गठित सामग्री के अनुसार धातु मोल्ड और गैर-धातु मोल्ड में विभाजित किया जा सकता है

धातु के सांचों को आगे विभाजित किया गया है:

कास्टिंग मोल्ड (अलौह धातु कास्टिंग, लोहा और स्टील कास्टिंग), और फोर्जिंग मोल्ड;

गैर-धातु के सांचे भी इसमें विभाजित हैं:

प्लास्टिक के सांचे और अकार्बनिक गैर-धातु के सांचे।

मोल्ड की विभिन्न सामग्रियों के अनुसार, मोल्ड को इसमें विभाजित किया जा सकता है:

सैंड मोल्ड्स, मेटल मोल्ड्स, वैक्यूम मोल्ड्स, पैराफिन मोल्ड्स आदि।

उनमें से, बहुलक प्लास्टिक के तेजी से विकास के साथ, प्लास्टिक के सांचे लोगों के जीवन से निकटता से संबंधित हैं।

प्लास्टिक के सांचों को आम तौर पर विभाजित किया जा सकता है:

इंजेक्शन मोल्ड्स, एक्सट्रूडेड मोल्ड्स, गैस असिस्टेड मोल्ड्स इत्यादि।

उपयोग का क्षेत्र

नॉन-शीट मेटल स्टील-कोल्ड हेडिंग, डाई फोर्जिंग, मेटल डाई आदि का बड़े पैमाने पर उत्पादन।

शीट धातु सामग्री-गर्म, ठंडा, गर्म, ठंडा

शीट धातु प्रसंस्करण-गहरी, बढ़ती, झुकती, छिद्रण, गिरने वाली सामग्री

अलौह धातु-डाई-कास्टिंग, पाउडर धातु विज्ञान

प्लास्टिक-इंजेक्शन, उड़ाने (प्लास्टिक की बोतल), बाहर निकालना (पाइप)

मोल्ड्स की अन्य श्रेणियां:

मिश्र धातु मोल्ड

शीट मेटल मोल्ड

प्लास्टिक के सांचे

मोहर लगाना

ढालना ढालना

एक्सट्रूज़न मरना

डाई कास्टिंग मोल्ड

अन्य साँचे

एक्सट्रूज़न मोल्ड स्थापना:

ढालना सिर स्थापना:

(1) परीक्षण के बाद, योग्य मरने वाले सिर की पुष्टि करें, पहले 12 को स्थापित करें, यदि कोई संक्रमण पैकेज (टुकड़ा 15) है, तो आपको एक संक्रमण आस्तीन से लैस होने की आवश्यकता है, और टुकड़े 12 को टुकड़े 14 के माध्यम से कनेक्ट करें बोल्ट; इससे पहले कि दोनों को अंत में कस दिया जाए, मोल्ड हेड के क्षैतिज स्तर को एक स्तर के उपकरण के साथ समायोजित किया जाता है (ध्यान दें कि स्कूल स्तर पर, मोल्ड प्लेट के बाहर लोहे और अन्य भारी झटकों से बचें, ताकि कारण न हो पोजिशनिंग सिस्टम को नुकसान और पोजिशनिंग सटीकता में कमी)। बन्धन बल एक समान और उचित है यह सुनिश्चित करने के लिए पेंच बन्धन को चरण दर चरण किया जाना चाहिए।

(2) डाई हेड के आकार के अनुसार उपयुक्त हीटिंग प्लेट (रिंग) का चयन करें, और थर्मोकपल होल पोजीशन के आधार पर डाई हेड के साथ इसे कसने के लिए स्क्रू का उपयोग करें ताकि यह सुनिश्चित हो सके कि हीटिंग प्लेट (रिंग) निकट संपर्क में है मरने वाले सिर के साथ।

(3) थर्मोकपल डालें और माप की सतह का पालन करने के लिए जांच को समायोजित करें और हीटिंग प्लेट (रिंग) के पावर प्लग को कनेक्ट करें (ध्यान दें कि दोनों का वोल्टेज मेल खाना चाहिए)। मरने वाले सिर का ताप खंडों में किया जाएगा। आम तौर पर, प्रत्येक खंड का तापमान 140 डिग्री सेल्सियस पर सेट किया जाएगा, और तापमान को 140 डिग्री सेल्सियस तक बढ़ाया जाना 30 से 40 मिनट तक गर्म रखा जाएगा, और फिर तापमान सामान्य उत्पादन पर तापमान तक बढ़ जाएगा।

(4) मरने के सिर का तापमान पूर्व निर्धारित मूल्य तक बढ़ जाने के बाद, फर्मवेयर 16, 17 पर बोल्ट को कसने और फिर से निकला हुआ किनारा करना आवश्यक है। अतिप्रवाह को रोकने के लिए बन्धन विश्वसनीय है यह सुनिश्चित करने के बाद ही बोल्ट को चालू किया जा सकता है।

अंशशोधक और पानी की टंकी स्थापना:

(1) स्टीरियोटाइप्स को स्टीरियोटाइप्स प्लेटफॉर्म पर उठाने के बाद (ध्यान दें कि हैंडल ऑपरेटिंग सतह पर संचालित होता है), स्टीरियोटाइप्स के वर्टिकल एक्सिस को साइड-बाय-साइड विधि द्वारा एडजस्ट किया जाता है ताकि संबंधित सेंटर लाइन के अनुरूप हो स्टीरियोटाइप्स प्लेटफॉर्म। मोल्डिंग डाई पर नीचे की प्लेट (टुकड़ा 1) को मोल्डिंग टेबल पर टी-स्क्रू के माध्यम से मोल्डिंग टेबल के साथ कड़ा किया जाता है।

(2) सेटिंग टेबल के साथ पानी की टंकी का कनेक्शन सेटिंग मॉडल के समान है; पानी की टंकी एक पोजिशनिंग कॉलम (पीस 3) के साथ स्थित है और नीचे की प्लेट के माध्यम से M10X120 बोल्ट और M10 नट के साथ जुड़ा हुआ है। यह सुनिश्चित करने के लिए M10 अखरोट को समायोजित करें कि पानी की टंकी की इनलेट प्लेट सील पट्टी मोल्ड की संबंधित अंत सतह के अनुरूप है।

(3) स्टीरियोटाइप्ड डाई स्ट्रक्चर के योजनाबद्ध आरेख के अनुसार क्रमशः वायु जोड़ और जल इनलेट जोड़ संलग्न करें। पानी और हवा के जोड़ों को स्थापित करने का सामान्य सिद्धांत यह है कि मोल्ड के प्रत्येक खंड का अगला सिरा आम तौर पर एक इनलेट जोड़ होता है (गैसकेट नीला होता है), मध्य एक वायु जोड़ होता है (गैसकेट काला होता है), और अंत एक होता है पानी आउटलेट संयुक्त (गैसकेट लाल है)। यदि मशीन टूल में पानी के जोड़ों की संख्या पर्याप्त नहीं है, तो मध्यवर्ती डाई में प्रवेश करने और छोड़ने के लिए उपयोग किए जाने वाले पानी के पाइप पर विचार किया जा सकता है।

(4) पानी की टंकी संरचना के आरेख के अनुसार, पानी का सेवन संयुक्त, वायु संयुक्त और सेंट 50 पंपिंग (गैस) पाइप जुड़े हुए हैं।

(5) मोल्ड का पहला भाग एक विशिष्ट वैक्यूम पंप का उपयोग करेगा, और बाकी को वैक्यूम पंप से जोड़ा जा सकता है।

एक्सट्रूज़न मोल्ड परीक्षण:

ऑपरेटरों को उनके द्वारा संचालित एक्सट्रूडर से परिचित होना चाहिए

स्क्रू, हीटिंग और कूलिंग कंट्रोल, इंस्ट्रूमेंट विशेषताओं, टूलींग कंट्रोल मोल्ड स्ट्रक्चर और असेंबली स्थितियों की विशेषताओं को सही ढंग से समझने के लिए, एक्सट्रूज़न प्रक्रिया की स्थिति को सही ढंग से समझने के लिए, मशीन का सही संचालन।

डिबगिंग के लिए सामान्य ऑपरेटिंग चरण इस प्रकार हैं:

(1) मशीन शुरू करने से पहले, यह जांचना चाहिए कि क्या तापमान नियंत्रण संवेदनशील है, क्या उपकरण में खराबी है, और क्या ठंडा जलमार्ग चिकना है। आमतौर पर परीक्षण के लिए थर्मामीटर, ठंडा पानी और अन्य तरीकों का इस्तेमाल किया जाता है।

(2) एक्सट्रूडर के स्क्रू, बैरल और डाई हेड को एक्सट्रूडर के ऑपरेटिंग नियमों के अनुसार गर्म किया जाता है। तापमान के सेट तापमान तक बढ़ने के बाद, इसे चालू करने से पहले इसे लगभग 10 मिनट तक गर्म रखा जाना चाहिए, ताकि मशीन के सभी हिस्सों का तापमान स्थिर रहे।

(3) शुरू करने से पहले डाई के सभी हिस्सों को पेंच और बोल्ट करना सुनिश्चित करें। सामग्री को बाहर निकालने से पहले, बोल्ट या स्क्रू को टूटने और चोट लगने से बचाने के लिए ऑपरेटर को सीधे मोल्ड के सामने नहीं खड़ा होना चाहिए।

(4) एक्सट्रूज़न की शुरुआत में, पेंच की गति को धीरे-धीरे इस्तेमाल किया जाना चाहिए, और फिर मशीन के अधिभार और क्षति को रोकने के लिए धीरे-धीरे तेज किया जाना चाहिए।

(5) मशीन शुरू करते समय, पहले थोड़ी मात्रा में सामग्री डालें, और सामग्री संतुलन बनाए रखें। सामग्री जोड़ते समय, बल आघूर्ण और अन्य तालिका मूल्यों पर पूरा ध्यान दें। डाई डाई से सामग्री को निचोड़ने और कर्षण उपकरण में लाने के बाद, यह धीरे-धीरे सामग्री की मात्रा बढ़ा सकता है। सामान्य बाहर निकालना तक।

(6) जब कर्षण शुरू होता है, तो कर्षण को सुविधाजनक बनाने के लिए मोल्ड और मोल्ड हेड में एक निश्चित दूरी होनी चाहिए। जलमार्ग खोलें (ध्यान दें कि मोल्ड हेड में पानी नहीं डाला जाना चाहिए, अन्यथा यह मोल्ड हेड को असामान्य सामग्री का उत्पादन करने और मोल्ड को काटने या अवरुद्ध करने का कारण बनता है)। जटिल गुहा का आकार छोटा होता है और बहु-गुहा प्रोफ़ाइल के आकार को आकार देने की आवश्यकता होती है। मोल्ड की कवर प्लेट खोलें; एक्सट्रूडेड सामग्री के सामान्य प्लास्टिककरण की पुष्टि करने के बाद, सामग्री को कर्षण रस्सियों के एक सेट के माध्यम से कर्षण मशीन में लाया जाता है। मोल्डिंग टेबल और डाई हेड के बीच की दूरी को छोटा करें, कवर प्लेट को कवर करें और वैक्यूम पंप शुरू करें। जब बाहर निकालना गति और कर्षण गति मूल रूप से संतुलित होती है,

(() यदि यह पाया जाता है कि बिलेट आकार के सांचे के प्रवेश द्वार पर नहीं बनता है या आंतरिक कण्डरा प्रोफ़ाइल की आंतरिक गुहा सतह का पालन करता है, तो एक नुकीले उपकरण का उपयोग विकृत भाग में कई छोटे छिद्रों को पोक करने के लिए किया जा सकता है। या पहले आकार के ढालना प्रवेश द्वार के भीतरी कण्डरा भाग।, ताकि छोटे गुहा शरीर और वातावरण के माध्यम से, मोल्ड में प्रवेश करते समय रिक्त का प्रकार खुला हो, जो नकारात्मक दबाव के गठन की सुविधा देता है और रिक्त को कसकर पालन करने का आग्रह करता है मोल्ड की मोल्ड दीवार।

(8) रुकावट (अवरुद्ध नहीं) के मामले में, स्टीरियोटाइप्ड प्लेटफॉर्म को वापस ले जाना चाहिए या कर्षण गति को तुरंत बढ़ाया जाना चाहिए, या उपरोक्त दो योजनाओं को एक ही समय में लागू किया जाना चाहिए, और फिर सामान्य उत्पादन को बहाल किया जाना चाहिए प्रक्रिया समायोजन। यदि यह अवरुद्ध है और उपरोक्त योजना अमान्य है, तो स्टीरियोटाइप्ड प्लेटफ़ॉर्म को तुरंत वापस ले जाना चाहिए, और सामग्री को स्टीरियोटाइप्ड मोल्ड के साथ काट दिया जाना चाहिए, स्टीरियोटाइप्ड मोल्ड के जल वाष्प को बंद कर देना चाहिए, कर्षण गति को कम करना चाहिए, और प्रोफ़ाइल को धीरे-धीरे स्टीरियोटाइप्ड मोल्ड से बाहर निकाला जाना चाहिए। यदि साँचे में सामग्री का हिस्सा टूटा हुआ है, तो साँचे को खोला जाना चाहिए और अवशेषों को पूरी तरह से हटा दिया जाना चाहिए।

(9) रुकते समय, मशीन में उत्पादन सामग्री को बाहर निकालने के लिए स्टॉप मटेरियल को जोड़ना आम तौर पर आवश्यक होता है, और फिर मशीन को बंद कर दें और गर्म होने पर डाई हेड को हटा दें।

एक्सट्रूज़न मोल्ड का रखरखाव:

1, रखरखाव और सफाई प्रक्रिया के दौरान लोडिंग और अनलोडिंग या अनुचित सफाई, मोल्ड को नुकसान के मुख्य कारणों में से एक है। इसलिए, मोल्ड को हटाना और साफ करना पेशेवरों द्वारा किया जाना चाहिए।

2, डाई हेड का उपयोग तांबे के उपकरणों को हटाने और साफ करने के लिए किया जाना चाहिए।

3, मोल्ड हेड संयुक्त सतह (क्लोज कवर) को ठीक तेल पत्थर या सोने की रेत के कागज से साफ किया जा सकता है।

4, मरने से पहले असेंबली होती है, रनर को गोल्ड फेज सैंड पेपर के साथ कम खुरदरापन के लिए पॉलिश किया जाना चाहिए, और रनर की सुरक्षा के लिए लंबी अवधि के भंडारण के दौरान गैस और पानी के क्षरण को कम करने के लिए ऑर्गोसिलिकॉन की एक पतली परत के साथ लेपित किया जाना चाहिए।

असेंबली के दौरान, सभी बोल्ट, स्क्रू बियरिंग सतहों और थ्रेड्स को उच्च तापमान ग्रीस (7020) के साथ लेपित किया जाना चाहिए।

6, जब मॉडल को नष्ट कर दिया जाता है, तो टकराव से बचने के लिए सावधानी बरतनी चाहिए; स्थापित करते समय, प्लेटों के क्रम के अनुसार स्थापित करें।

7, पानी की टंकी के दैनिक रखरखाव में यह सुनिश्चित करना चाहिए कि ब्लॉक का आकार उचित समायोजन स्थान के चार पक्षों में हो।

एक्सट्रूज़न मोल्ड का भंडारण:

1, मोल्ड को सूखे, साफ और हवादार गोदाम में संग्रहित किया जाना चाहिए, और इसे जंग उत्पादों के साथ स्टोर करने से मना किया जाता है;

2, मोल्ड का उपयोग करने के बाद, इसे साफ और पुन: इकट्ठा किया जाना चाहिए। तेल सील के बाद, इसे गोदाम में स्टोर करें;

3, सुरक्षित और आसान पहुंच सुनिश्चित करने के लिए मोल्ड को विशेष मोल्ड स्टोरेज शेल्फ पर संग्रहित किया जाना चाहिए।